小编注:

高压涡轮叶片是航空发动机技术含量最高的零部件,其价格也不菲,不到巴掌大的一片和一辆速腾差不多。本文展示的就是这种涡轮叶片的裂纹失效分析报告,也许很多无损检测的同行看不明白,不过没问题,所谓内行看门道,外行看热闹,分享给大家主要目的就是了解对于金属构件失效分析的一个基本流程和思路,仅供参考。

1概述

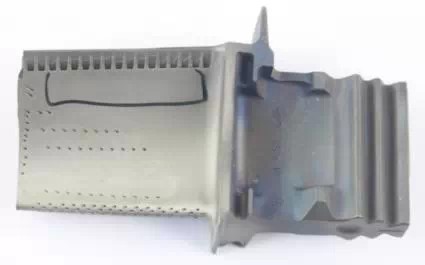

某型航空发动机(编号为XXX)累计运行29000小时后,大修过程中,分解检查发现大量高压涡轮一级叶片出现裂纹。一级涡轮叶片共88件,其中86件在排气边气膜孔附近出现裂纹,材料为N5单晶高温合金(对应国内DD5单晶高温合金),表面Pt+Al涂层处理,单晶空心叶片,不带叶冠。

本报告对开裂的高压涡轮叶片外观进行观察,对叶片进行荧光渗透检测,对裂纹断口进行宏微观观察和能谱分析,结合叶片金相组织检测结果,确定了涡轮叶片的失效性质,并分析了其失效原因。

(小编注:此种高压涡轮叶片表面带有Pt-Al涂层,在进行荧光渗透检测之前,已经采取了特殊的化学清洗方法将其去除)。

2 试验过程与结果

2.1无损检测

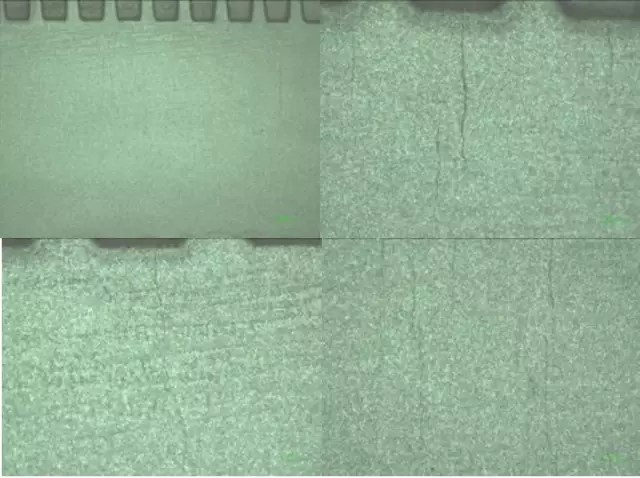

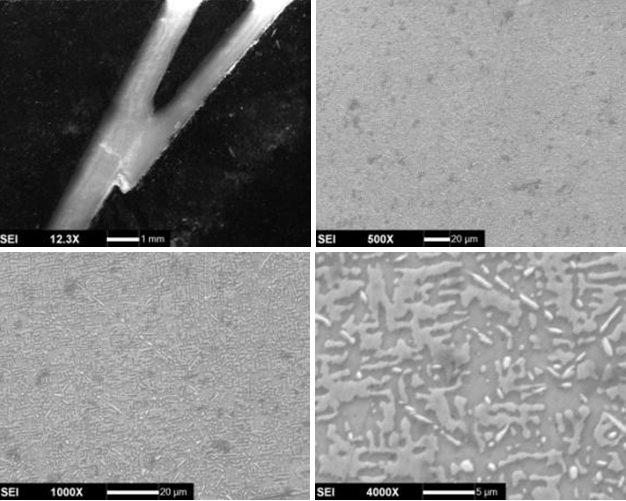

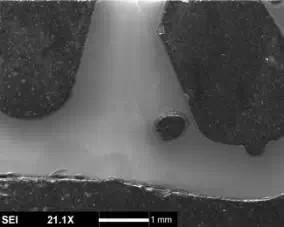

涡轮叶片荧光渗透显示可见大量的垂直于叶身方向裂纹,裂纹分布于缘板至叶尖范围,靠叶盆排气边气膜孔附近,见图1。

图1 高压一级涡轮叶片荧光显示及裂纹形态

2.2 外观观察

该涡轮叶片叶盆、叶背和叶尖等部位完好,均未见损伤特征,见图2a~2c;只是在叶盆排气边气膜孔附近可见大量的垂直于叶身方向裂纹,裂纹最长约15mm,见图2d。

(a)叶盆侧

(b)叶背侧

(c)叶尖

(d)裂纹形貌

图2 涡轮叶片宏观观察

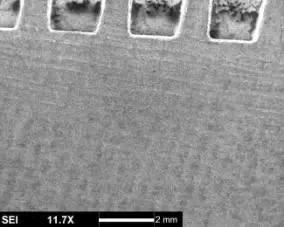

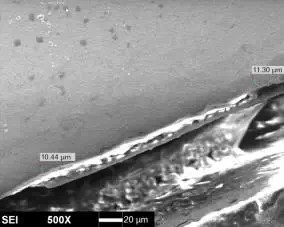

2.3 裂纹微观观察

高压涡轮叶片叶盆排气边气膜孔附近可见大量的垂直于叶身方向裂纹,裂纹最长约15mm,见图3。

图3 高压一级涡轮叶片裂纹微观形貌

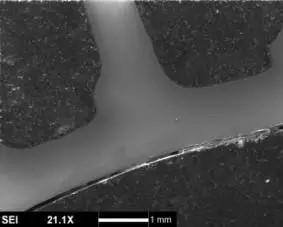

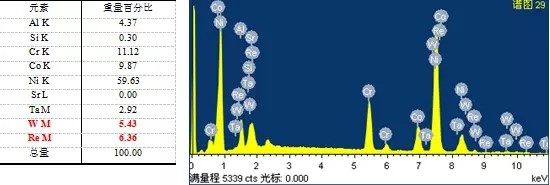

2.4 断口宏观观察

将涡轮叶片裂纹人为打开后进行宏观观察。涡轮叶片裂纹断口呈多个平坦断面,各断面存在一定的高差,断面呈淡蓝色,整个裂纹断口长度约为8.2mm。

各断面形貌基本相似,呈线源,位于叶盆侧表面,可见大量的从源区发散的放射棱线,裂纹沿着叶片厚度方向扩展,裂纹断面与人为打开断面可见弧形分界,见图4。

图4 涡轮叶片裂纹断口宏观形貌

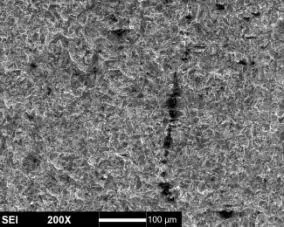

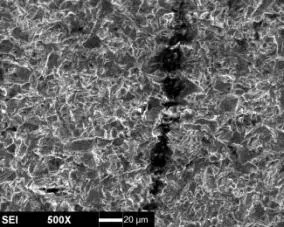

2.5 断口微观观察

将涡轮叶片裂纹人为打开断口经超声波清洗后进行微观观察。

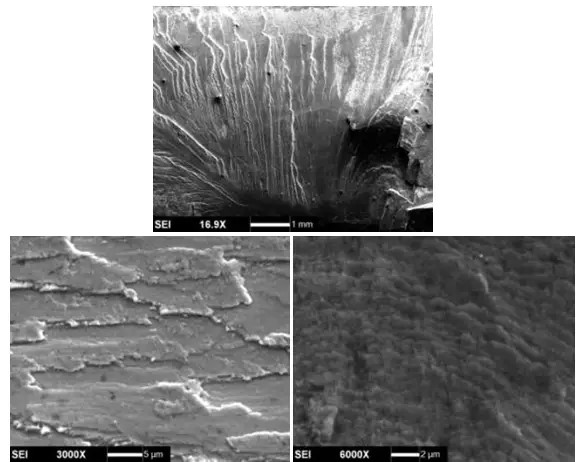

叶片断口可见2个台阶,形成了3个平坦断面,分别编号为1区~3区,见图5。

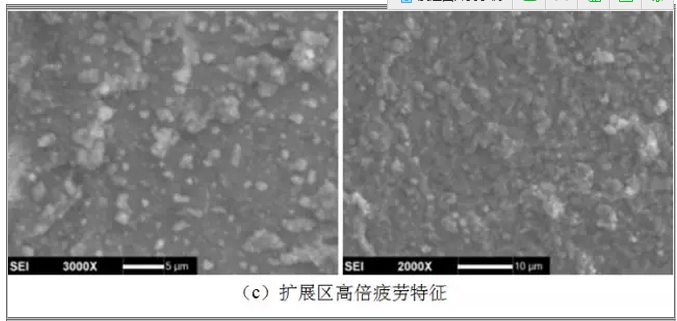

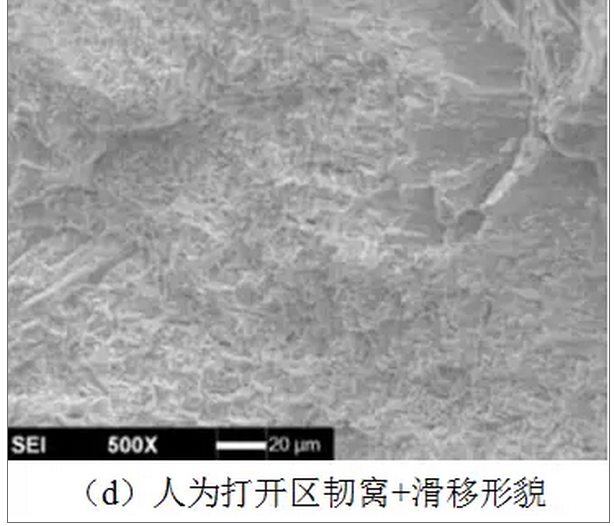

1区断面平坦,源区位于叶盆侧,呈线源,见图6a;源区氧化严重,未见冶金缺陷,见图6b~6d;断口可见大量的从叶盆向内腔扩散的放射棱线,裂纹扩展区氧化严重,隐约可见疲劳特征,见图6e;裂纹扩展后期和人为打开区可见弧形分界,扩展后期可见类似疲劳特征,见图6f;人为打开区呈韧窝+滑移形貌,见图6g。

(g)人为打开区韧窝+滑移形貌

图6 1区微观形貌

2区断面与1区断面基本相似,只是2区断面的扩展棱线粗大。

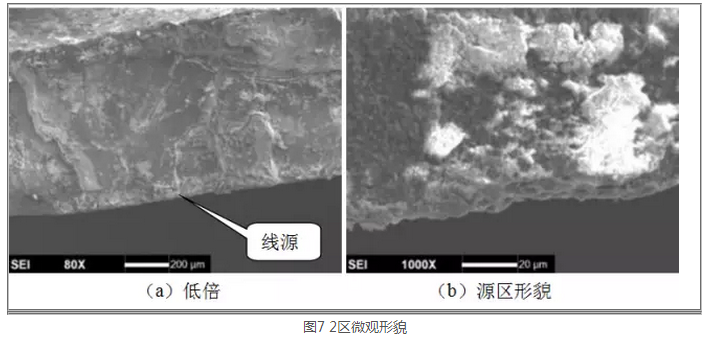

2区断面平坦,源区位于叶盆侧,呈线源,见图7a;源区氧化严重,未见冶金缺陷,见图7b;断口可见大量的从叶盆向内腔扩散的放射棱线,裂纹扩展区氧化严重,可见类似疲劳特征,见图7c。

3区断面与1区断面形貌相似,3区断面的扩展棱线较大。3区断面平坦,源区位于叶盆侧,呈线源,见图8a;源区氧化严重,未见冶金缺陷,见图8b;断面可见大量的从叶盆向内腔扩散的放射棱线,裂纹扩展区可见氧化和疲劳特征,见图8c;人为打开区呈韧窝+滑移形貌,见图8d。

图8 3区微观形貌

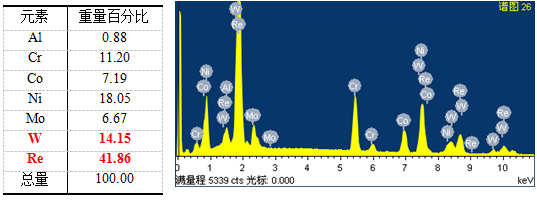

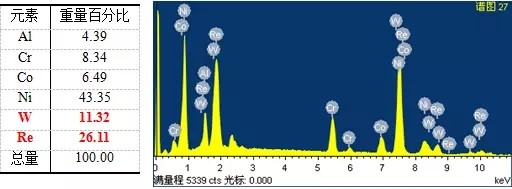

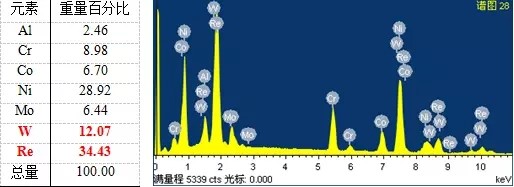

2.6 能谱分析

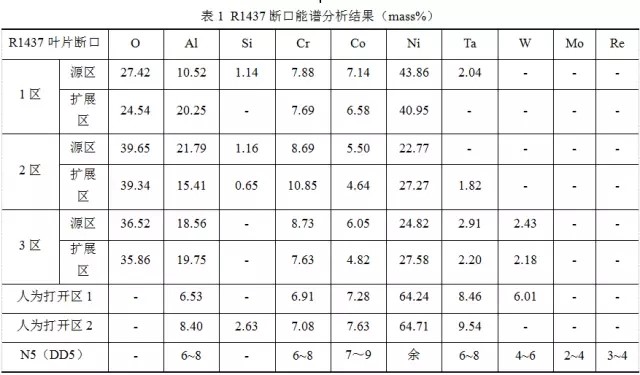

对涡轮叶片裂纹断口各区域进行能谱分析,结果见表1。由表可知,叶片断口上除了可见大量的O元素外,还可见少量的Si元素,分析认为与裂纹张开后断口受到污染有关。另外在断口上Mo和Re元素基本未见。

2.7 金相组织检查

2.7 金相组织检查

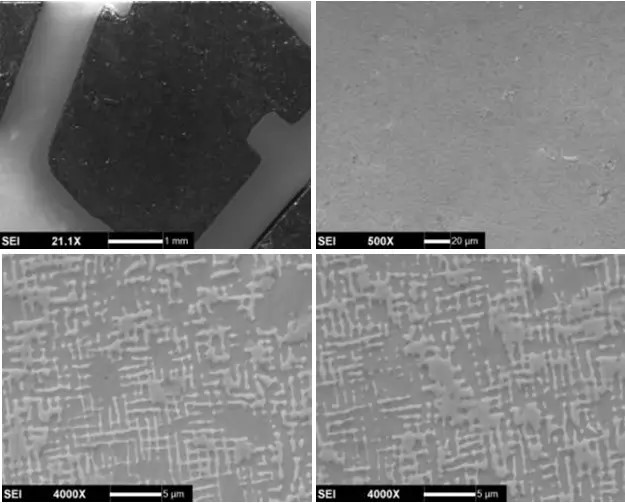

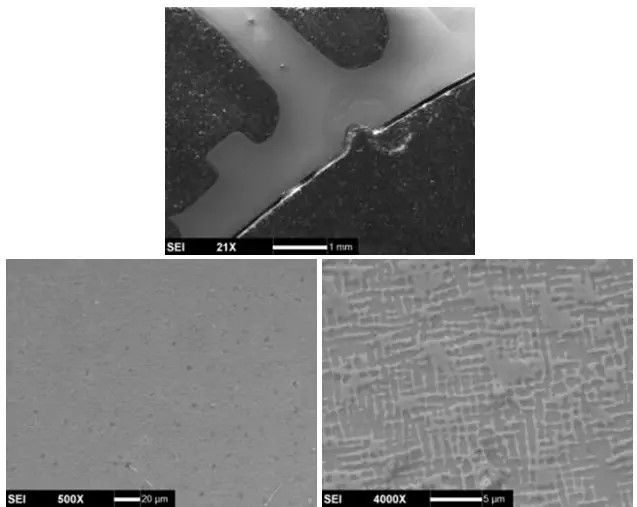

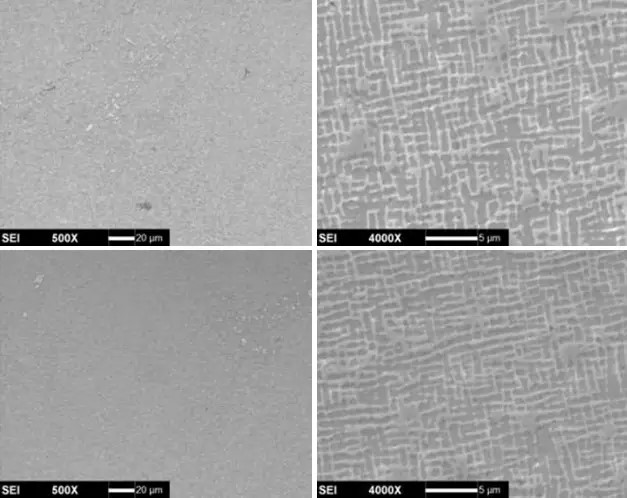

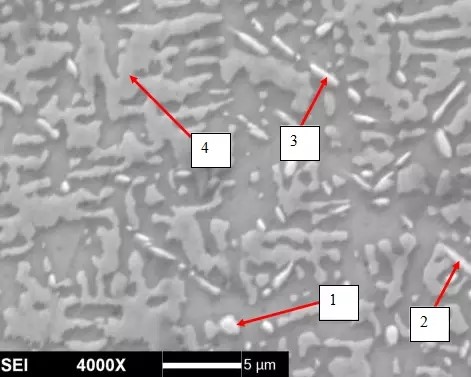

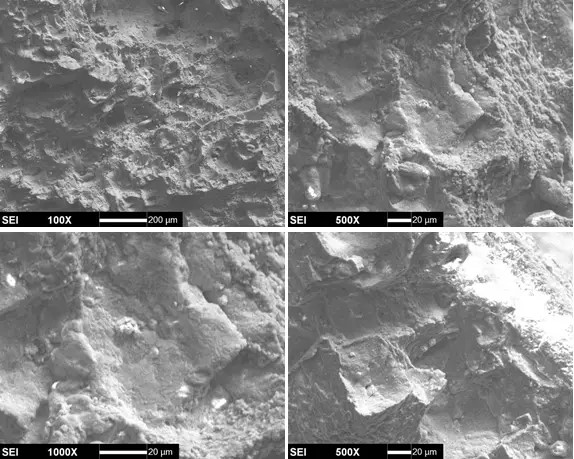

在涡轮叶片裂纹附近平行于裂纹方向制取金相试样,磨制抛光后进行金相组织观察。

为方便描述,涡轮叶片从进气边开始分别编号为1~8腔,见图9a。8腔组织γ′相发生聚集、长大,充分粗化并连接形成筏排现象,且出现有害针状TCP不稳定相,见图9b,主要含量为W和Re元素,能谱分析结果见表2和图11;

7腔组织γ′相发生聚集、长大,充分粗化并连接形成筏排现象,未见针状TCP不稳定相,见图9c;1~6腔组织γ′相略有长大,立方化形态没有明显改变,见图9d~9f。

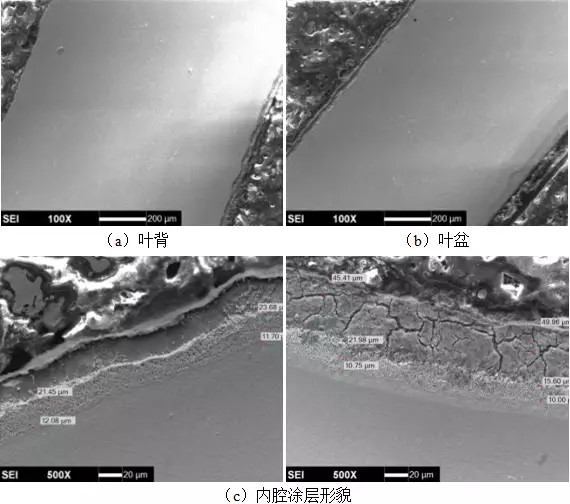

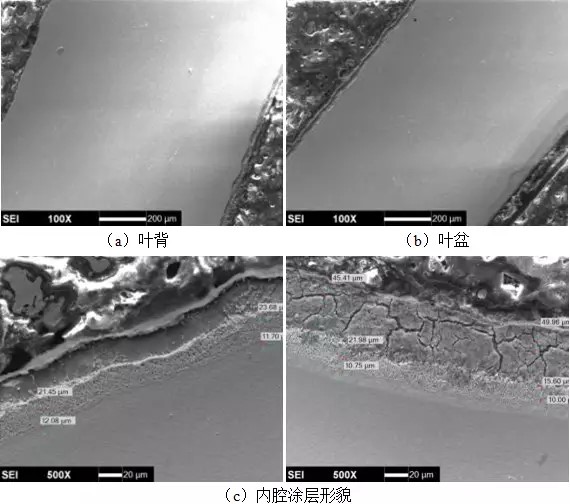

叶片内腔可见致密的涂层,外腔未见涂层,本批叶片在做无损检测时表面涂层已去除,见图10。

(a)低倍形貌

(b)8腔金相组织形貌

(c)7腔金相组织形貌

(d)5腔和6腔金相组织形貌

(e)3腔和4腔金相组织形貌(

f)1腔和2腔金相组织形貌

图9 一级涡轮叶片金相组织形貌

(d)外表面形貌

图10 一级涡轮叶片表面涂层形貌

(a)能谱分析位置

(b)1#位置能谱分析结果

(c)2#位置能谱分析结果

(d)3#位置能谱分析结果

(e)4#位置能谱分析结果

图11 一级涡轮叶片1腔金相能谱分析结果

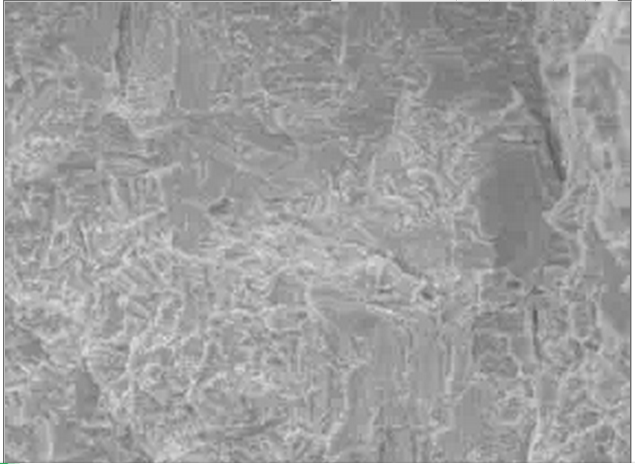

3 分析与讨论

3.1 涡轮叶片开裂性质

涡轮叶片叶盆排气边可见大量的垂直于叶身宽度方向的裂纹,裂纹呈多个线源,位于叶盆侧表面,未见冶金缺陷;断口可见明显放射棱线,从叶盆侧向叶片内腔方向扩展,扩展前期氧化严重,未见由于高温蠕变而引起的方形小平面特征,扩展后期可见疲劳特征;

对比单晶合金疲劳断裂和高温蠕变断口典型特征,可知疲劳断口裂纹扩展前期呈滑移特征,扩展中后期可见疲劳特征(见图12),而高温蠕变断口源区可见大量的氧化形貌,且主要从叶片材料内部的方形小平面上的孔洞起源,沿着方形小平面扩展,最后方形小平面连接并发生断裂(见图13),结合发动机叶片工作时承受的是交变应力,综合可判断此高压一级涡轮叶片开裂性质为疲劳开裂

图12 单晶叶片高周疲劳断口微观形貌

图13 单晶材料高温持久蠕变断口典型特征

3.2 涡轮叶片开裂原因

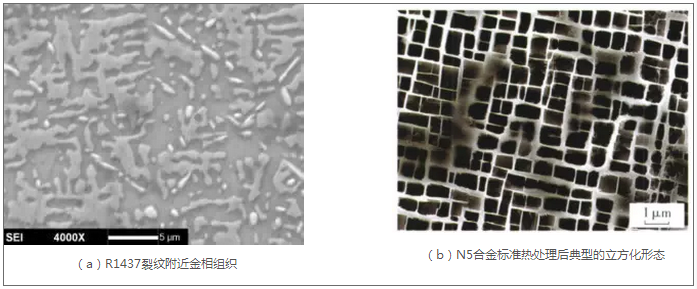

高压涡轮叶片排气边裂纹附近金相组织的γ′相发生聚集、长大,充分粗化并连接的筏排现象,且出现有害针状TCP不稳定相,见图14a,主要含量为W和Re元素。Re元素会促进高温合金长期时效过程中不稳定相的形成,并且随时效时间的延长和时效温度的升高,有害相析出的倾向性增大。

研究表明,DD6合金在980℃、长期时效1000h过程中γ′相略有长大,立方化形态没有明显改变,未发现不稳定相析出;1070℃长期时效,随时效时间的延长,合金γ′相发生聚集、长大、筏排,时效1000h,充分粗化并连接,可见TCP不稳定相析出。γ′相的长大粗化有利于位错的运动,从而导致长期时效后高温持久寿命和疲劳寿命的降低。

一般来说,单晶高温合金发生γ′相筏排和TCP不稳定相形成是所经历的温度、应力和时间等综合作用的结果。一级涡轮叶片同一截面排气边8腔组织出现大量的TCP不稳定相,而进气边1腔的组织未见TCP相,同截面情况下,表明排气边承受的温度较高,因此可判断造成涡轮叶片排气边裂纹及TCP相形成主要与较高温度有关。

查阅国内外相关文献,单晶叶片未见长时间组织变化方面的研究,但从机理上来说,长时间的高温必然导致材料性能降低,具体降低的幅度和影响多大,可进行一系列相关超长时间高温蠕变加速试验的研究进行验证。

另外还可解剖经历相同时间的叶片进行组织分析,以确定长时间的工作对本次故障的直接影响程度。单晶高温合金在经历了较长时间作用下发生筏排,致使材料性能弱化,在工作应力作用下发生了疲劳开裂。

综合以上分析可知,此高压涡轮叶片裂纹性质定为疲劳开裂,其失效原因是涡轮叶片在长时较高温度作用下致使材料性能下降,在交变工作应力作用下发生疲劳开裂。

图14 对比R1437裂纹附近金相组织和N5合金标准热处理后金相组织

4 结论

高压涡轮叶片裂纹性质为疲劳开裂。涡轮叶片在长时较高温度作用下致使材料性能下降,在交变工作应力作用下发生疲劳开裂。

小编注:此单晶涡轮叶片为美国GE公司生产,GE公司已经对此叶片做出了改型,主要是改变了叶盆排气边气模孔的设计(增加了气模孔的数量),降低该区域温度。