涡轮是航空发动机中热负荷和机械负荷最大的部件,涡轮叶片的工作环境尤为恶劣,在发动机循环中,它承受着燃烧后的高温高压燃气冲击,其制造技术也被列为现代航空发动机的关键技术。发动机性能很大程度上取决于涡轮进口温度的高低,它受涡轮叶片材料的限制。对这些部件进行连续不断的冷却,可以允许它们的工作环境温度超过材料的熔点,这样仍能安全可靠的工作,气膜冷却技术是具有代表性的重要结构改进之一,大大提高了发动机的性能,同时也对气膜孔加工技术提出了更高的要求。随着制造技术的发展,气膜孔加工新技术也不断出现,在传统的激光打孔(Laser)、电火花高速打孔(EDM)、电化学打孔(ECM)等加工方法的基础上,又发展了激光电火花复合打孔、电解电火花复合打孔等新工艺,去除重熔层技术在磨粒流的基础上,又发展用了化学研磨技术、电解质- 等离子加工等新技术,为提高涡轮叶片气膜孔加工量、技术水平和生产效率做出了重要贡献。

气膜冷却技术的发展和应用

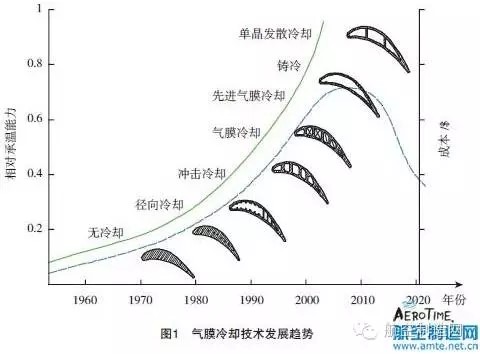

据统计,涡轮前温度平均每年升高25K,其中约15K是依靠冷却技术的进步取得的。在过去的三、四十年中,涡轮进口温度提高了大约450K。其中70%是由于涡轮工作叶片和导向叶片的高效冷却设计取得的,而另外30% 应归于高温合金和铸造加工工艺的改进。随着航空发动机技术的发展,出现了许多先进的涡轮叶片冷却技术,其发展趋势如图1所示。

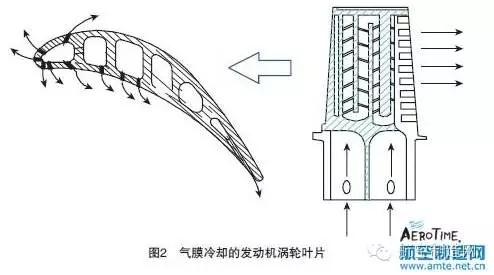

提高涡轮进口温度是增大和提高发动机推力与推重比的重要手段。在材料耐温能力有限的前提下,涡轮叶片冷却技术成为了提高涡轮进口温度、保证涡轮在高温环境下可靠工作的可行且高效的途径。为此,世界航空发动机设计与制造商研究和开发了大量的涡轮叶片冷却技术,成功地验证和应用了冲击、对流、气膜、复合冷却、铸冷和超冷等叶片技术,并且在提高涡轮进口温度(进而提高涡扇发动机的性能)方面取得了很好的效果。图2为涡轮叶片及其内部冷却通道的形式图。

气膜孔加工技术

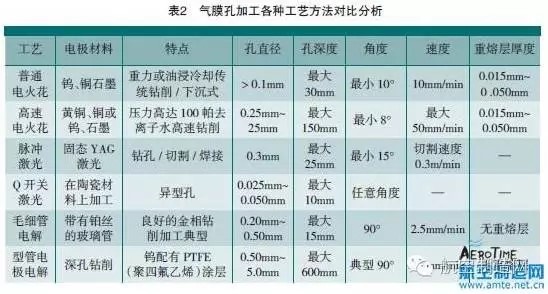

气膜冷却技术的主要结构特点是在涡轮叶片前缘、叶身型面等部位设计了大量的气膜孔,孔径一般在0.2~0.8mm,空间角度复杂。因而,气膜孔的加工技术成为涡轮叶片制造的关键技术之一。

目前,叶片气膜冷却孔的加工主要采用激光打孔、电火花打孔、电液束打孔等方法,各种方法均有各自的特点。激光打孔效率高,但重熔层较厚;电火花打孔重熔层相对较薄;而电液束打孔无重熔层,质量好,但效率较低。

1激光打孔

激光打孔成形的工艺方法分为定点冲击打孔和旋切打孔:

(1)定点冲击打孔:聚焦的面功率密度不低于106kW/cm2。其加工范围为径:0.01~1.0mm;孔深:5~15mm。孔的特征为喇叭口,锥度,不圆度,不直度,粗糙度Ra=6.3μm。孔壁冶金质量为有0.15mm的重熔层。

(2)旋切打孔:激光束旋转,工件旋转。其优点为孔壁冶金质量好,孔形规矩,孔径不受限制。其缺点为孔深受限。

激光打孔的优点是不论材料的种类和硬度都可进行,所以应用范围较广,但因其精度较差,重复精度也较低,所以用量、规模都不是很大。但对一些特殊零件,采用激光打孔却取得了很大效益,如涡轮叶片气膜孔加工采用YAG激光旋切,仅在孔壁局部范围尚存在重熔层,最大厚度小于0.05mm,个别孔存在微裂纹,但不进入基体。

另外激光打孔对高硬度、非导体材料的微小孔、孔数量很大的零件进行加工也很有优势,如发动机扩散器隔热屏等结构件的打孔加工。

2电火花打孔

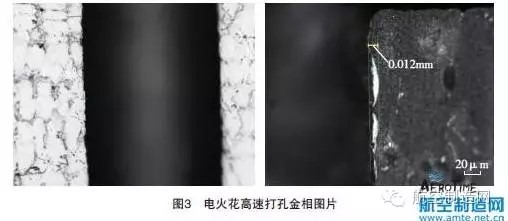

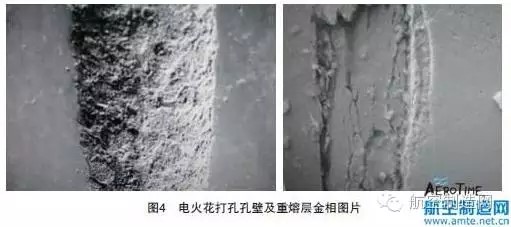

高速电火花打孔加工原理是在旋转的中空管状电极中通以高压工作液,冲走加工屑,同时保持高电流密度连续正常放电。电极旋转可使端面损耗均匀,不致受高压、高速工作液的反作用力而偏斜。在气膜冷却孔主要打孔工艺方法中,电火花打孔工艺应用的时间最长,技术也最为成熟。电火花打孔工艺最突出的特点是,其重熔层厚度仅有激光打孔重熔层厚度的一半,可控制在0.02mm以下, 能够满足所有发动机热端部件的冶金质量要求。对于某些位于叶身型面的气膜冷却孔,国外标准允许有少量重熔层存在,且均使用高速电火花打孔机床,重熔层厚度一般控制在0.04mm以内。

近年来随着数控技术的发展,国外一些公司开始装备多轴、多通道数控电火花专用打孔机,其加工效率与激光打孔工艺已有可比性,国外航空发动机热端部件正越来越多地采用电火花打孔加工工艺,这已成为近年来的新趋势。图3为多轴数控高速电火花小孔机加工叶片气膜孔示意图。电火花打孔工艺主要适用于以下4个方面:对重熔层厚度有严格要求的零部件;非圆异形孔的加工;加工路线不开敞、无法用激光方法加工的气膜冷却孔;材料用电化学打孔工艺无法加工的零部件。

电火花打孔工艺在国内很早就应用于航空零件加工,国内各发动机生产厂都拥有大量各型电火花机床。在80年代中期,发动机厂将电火花打孔工艺用于涡喷发动机涡轮导向叶片气膜冷却孔的加工,加工设备为国产精密电火花机,直径0.5mm的孔加工时间约20s,该工艺作为涡喷系列发动机的标准工艺,一直在发动机工厂使用,加工叶片质量稳定。

随着国内新型航空发动机性能的不断提高,发动机热端部件已广泛采用气膜冷却技术。如何有效地减少涡轮重要部件气膜冷却孔的重熔层厚度对保证发动机的质量有重大意义。近两年针对新型发动机的研制需要,发动机厂对涡轮工作叶片气膜冷却孔的电火花打孔工艺进行了反复试验研究,采用正交试验法,找出了影响重熔层厚度的工艺参数,并确定了最优工艺参数组合。为了验证最优工艺参数组合的合理性,再选取一组较好参数与正交试验优选的最优水平组合进行比较验证,将每一个试片上的10~12个气膜孔进行重熔层厚度检查,并对检查结果进行比较,由重熔层平均厚度值分析可得φ0.3、φ0.5孔的理想参数组合,同时也是正交试验优选的两组最优水平组合,该结论验证了正交试验的理论结果。

3电化学打孔

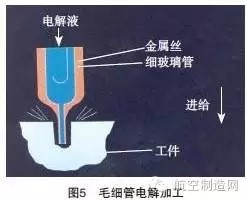

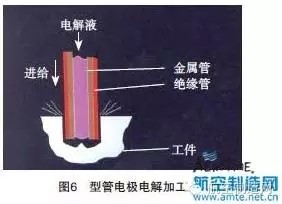

电化学打孔也称为电解打孔,根据加工用的电极不同,有以下两种方法:一种是CD(ECF)毛细管加工,采用玻璃管内的金属丝电极,也就是我们所说的电液束打孔,加工孔直径在表1叶片气膜孔加工工艺参数参考值φ0.25mm~0.5mm,最大加工孔深50mm ;另一种是型管电极加工,采用中空的外壁涂有绝缘涂层的金属管作为电极,加工孔直径在φ0.5mm~φ7mm,最大加工孔深600mm。两种加工方式分别如图5、图6所示。

对于冷却孔位于叶片后缘或叶片顶部,采用电解加工工艺打孔。此处,采用这种工艺的主要原因较多,比如此区域的冷却孔间距和孔径过小;孔外缘距外壁的间距过小;此处的孔的深径比较大等。另外,如重熔层存在则有可能导致穿壁透孔等问题产生。

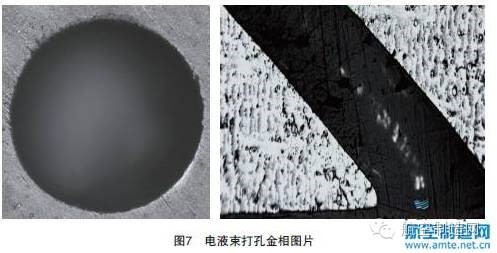

目前国内研究所已研制了电液束打孔工艺及设备,并在发动机单晶涡轮叶片气膜孔加工上应用,该工艺方法加工的气膜孔不存在重熔层、微裂纹、热影响区,进出口可自然形成一定的圆角,孔壁光滑。电液束打孔金相图如图7所示。但电液束打孔加工速度一般在1.8~2.5mm/min,远远低于电火花高速打孔速度(50mm/min)。其特点是:可用于表面精加工;孔径φ0.25mm~φ5.0mm ;表面粗糙度Ra取决于材料和工艺;由于流动问题会产生平滑的表面波纹;金相无热影响区域;无残余表面应力;无裂化现象;如果出现碳化物,可能出现晶粒间腐蚀;不溶金属会导致氧化皮。

气膜孔加工工艺对比分析

在气膜冷却孔打孔工艺方法中,激光打孔工艺不需要工作电极,在数控工作台上安装零件不需要制作复杂的工装,气膜冷却孔的尺寸可以任意调节,是最适宜作为新机研制时打孔的工艺方法。电火花打孔成本低,加工质量比激光加工重熔层薄。而电液束加工质量最好,但效率相对较低,成本较高。

气膜孔加工技术的发展

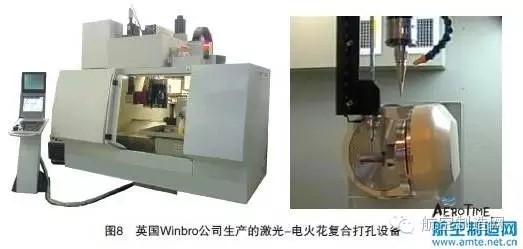

随着先进制造技术的发展,新的气膜孔加工工艺被不断开发出来。对于带有陶瓷涂层叶片的气膜孔加工,国内发动机制造企业目前采用的工艺为:先加工气膜冷却孔,然后涂覆陶瓷层,最后用微型钻头在相应孔位处去除陶瓷涂层,其工序复杂、效率低、质量不易控制。国外加工工艺为在叶片上先涂覆陶瓷涂层,然后采用激光电火花复合加工技术,先在相应打孔位置上精确地用激光去除陶瓷涂层,然后使用高速电火花技术进行精确打孔,可加工标准柱形孔以及图8英国Winbro公司生产的激光-电火花复合打孔设备异型孔。此外,国外还开发了双激光打孔新技术,即用强激光加工涂层,再用弱激光加工基体的小孔,确保加工质量。国内的高校也开展了电解电火花复合打孔加工技术研究,即先采用电火花打孔再采用电解加工去除重熔层作为精加工的新工艺。图8 即为激光- 电火花复合打孔设备。

激光打孔、高速电火花打孔等加工方法,效率高、成本低,已为大多数发动机厂所采用,而先进的新型发动机对气膜孔加工质量要求越来越高,不允许存在重熔层,以免影响叶片的使用性能。因此,重熔层去除技术也在传统的磨粒流加工技术基础上,得到了迅速发展和应用,出现了化学研磨、电解质- 等离子加工等去除重熔层的新技术,能够有效去除激光打孔、电火花打孔产生的重熔层,从而大大提高了涡轮叶片的加工质量和效率。

气膜孔加工技术作为先进航空发动机制造关键技术而被广泛应用,气膜孔加工质量直接关系到发动机的使用安全,应引起重视,同时也作为特种加工技术的重要应用领域而得到迅速发展。