一、航空燃气涡轮发动机简述

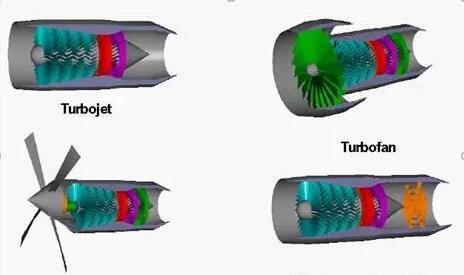

航空燃气涡轮发动机是属于热机的一种发动机,常见的燃气涡轮机类型如图1所示:

图1 Turbojet—涡轮喷气发动机,Turbofan—涡轮风扇发动机,

Turboprop—涡轮螺旋桨发动机,Afterburning Turbojet—加力涡轮喷气机

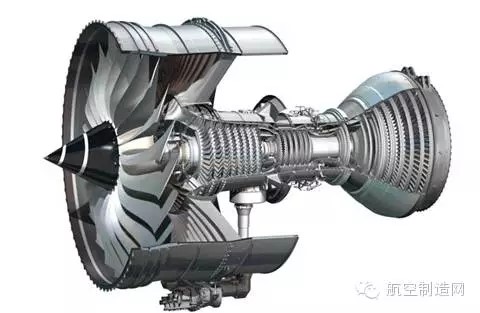

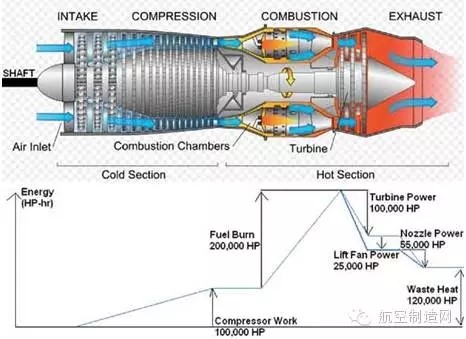

燃气轮机可以是一个广泛的称呼,基本原理大同小异,包括燃气涡轮喷气发动机等等都包含在内。它主要由进气道(Intake)、压气机(compressor)、燃烧室(combustion chamber)、涡轮(turbine)、喷管(Exhaust)等部分构成(组成如图2,图3所示)。

图2航空燃气轮机

图3燃气涡轮喷射机引擎的示意图(图中我们可以看到不同部位的能量大小)

它的工作原理是:新鲜空气由进气道进入燃气轮机后,首先由压气机加压成高压气体,接着由喷油嘴喷出燃油与空气混合后在燃烧室进行燃烧成为高温高压燃气,然后进入涡轮段推动涡轮,将燃气的焓和动能转换成机械能输出,最后的废气由尾喷管排出。

二、涡轮发动机性能与叶片材料的关系

燃气涡轮是航空燃气涡轮发动机的重要部件之一,我们通过采用更高的燃气温度,可以使得航空燃气涡轮发动机在尺寸小、重量轻的情况下获得高性能;

图4 燃气涡轮的示意图

例如,涡轮进口温度每提高 100 ℃,航空发动机的推重比能够提高 10%左右,国外现役最先进第四代推重比 10 一级发动机的涡轮进口平均温度已经达到了 1600 ℃左右,预计未来新一代战斗机发动机的涡轮进口温度有望达到 1800 ℃左右。

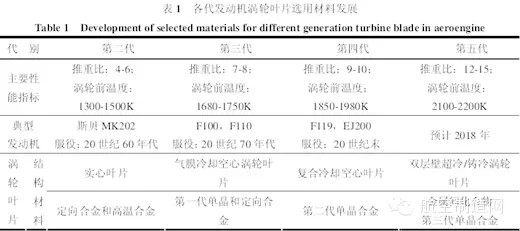

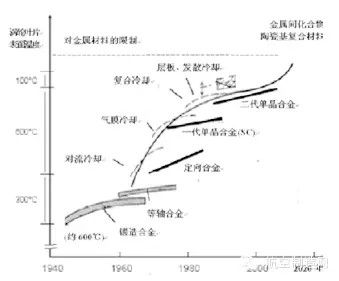

据报道,自 20世纪 60 年代中期至 80 年代中期,涡轮进口温度平均每年提高 15 ℃,其中材料所做出的贡献在 7 ℃左右。各代发动机涡轮叶片选用材料发展如表 1 所示。

可见,材料的发展对提高涡轮进口温度起到了至关重要的作用。

三、涡轮叶片材料的发展

为了满足第一代航空喷气式涡轮发动机的涡轮叶片的使用要求,20 世纪 50 年代研制成功的高温合金凭借其较为优异的高温使用性能全面代替高温不锈钢,使其使用温度有一个飞跃的提高,达到了800 ℃水平,掀起了涡轮叶片用材料的第一次革命。

图5 高温合金材料及其微观结构

20 世纪 60 年代以来,由于真空冶炼水平的提高和加工工艺的发展,铸造高温合金逐渐开始成为涡轮叶片的主选材料。

图6 高温合金真空铸造航空发动机叶片

定向凝固高温合金通过控制结晶生长速度、使晶粒按主承力方向择优生长,改善了合金的强度和塑性,提高了合金的热疲劳性能,并且基本消除了垂直于主应力轴的横向晶界,进一步减少了铸造疏松、合金偏析和晶界碳化物等缺陷使用温度达到了 1000 ℃水平。

图7 定向凝固高温合金,在80K/cm的温度梯度下,

有和没有0.5T的横向磁场B的纵向微观结构

图8定向凝固高温合金,在80K/cm的温度梯度下,

有和没有0.5T的横向磁场B的横向微观结构

单晶合金涡轮叶片定向凝固技术的进一步发展,其耐温能力、蠕变度、热疲劳强度、抗氧化性能和抗腐蚀特性较定向凝固柱晶合金有了显著提高,从而很快得到了航燃气涡轮发动机界的普遍认可,几乎所有先进航空发动机都采用了单晶合金用作涡轮叶片,成为二世纪 80 年代以来航空发动机的重大技术之一,掀了涡轮叶片用材料的第二次革命。

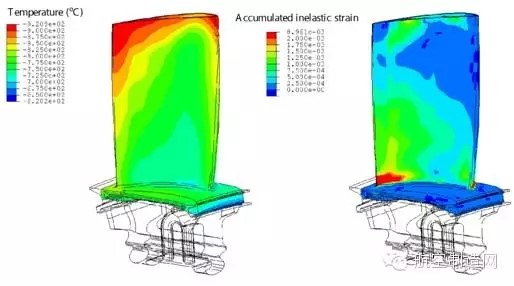

图9单晶合金叶片的有限元分析

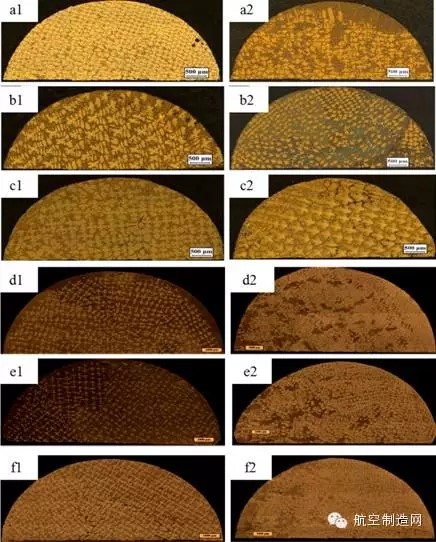

图10三个不同的涡轮叶片的显微结构

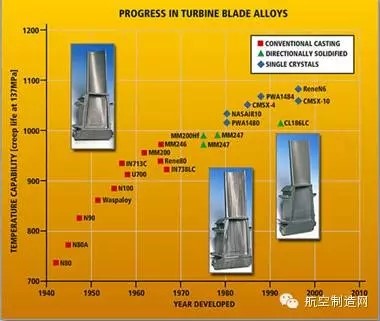

各代发动机涡轮叶片结构与选材发展历程如图11所示。

图11各代发动机涡轮叶片结构与选用材料的发展历程

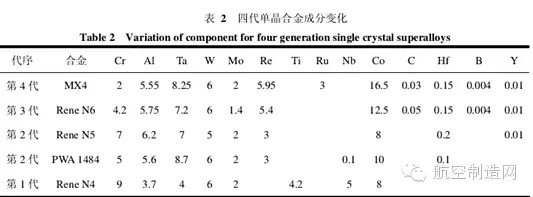

以PW公司的PWA1484、RR的CMSX-4,GE司的Rene′N5为代表的第二代单晶合金与第一代单晶合金相比,通过加入3%的铼元素、适当增大了和钼元素的含量,使其工作温度提高了30 ℃,持强度与抗氧化腐蚀能力达到很好的平衡。

在第三单晶合金Rene N6和CMSX-10中,合金成分进行一步优化,提高原子半径大的难溶元素的总含量特别是加入高达5wt%以上的铼,显著提高高温蠕变强度,1150 ℃的持久寿命大于150小时,远远高于第一代单晶合金约10小时的寿命,并获得高强度抗热疲劳、抗氧化和热腐蚀性能。

美国和日本相继开发出了第四代单晶合金,通过添加钌,进一步高了合金微观结构的稳定性,增加了长时间高温露下的蠕变强度。其1100 ℃下的持久寿命比第二单晶合金提高了10倍,使用温度达到了1200 ℃。同代的单晶成分如表2所示。

图12 涡轮叶片的性能在过去50年内持续改善,

单晶合金铸造技术成为现今的主流

四、涡轮叶片设计思想简述

完整的涡轮叶片选材工作主要包括:

叶片结构设计

叶片强度设计

叶片材料设计

叶片制造工艺设计

叶片使用过程中的故障模式分析

涡轮叶片结构设计是叶片选材的出发点,20 世纪 90 年代以来,世界航空发动机设计与制造商在各种新型发动机涡轮叶片的设计上大都采用了先进的复合倾斜、端壁斜率和曲率控制等技术。

该技术的劣势在于:

(1)给单晶生长控制带来很大困难;由于凝固过程中的温度场与温度梯度分布复杂,一旦结构的突变区温度梯度控制不当或温度场分布不合理,使树枝晶的顺利生长容易受阻而产生分支或停滞,就容易形成新的晶粒而破坏叶片单晶生长的完整性,降低叶片局部的力学性能。

(2)单晶叶片制造工序繁多,过程复杂,在表面处理、气膜孔加工、喷涂涂层等过程中非常容易产生外来应力,使其在后续长时间的高温使用过程中也可能出现再结晶现象,为发动机涡轮叶片的安全可靠使用带来潜在危险。

图13涡轮叶片的设计创新

图14 涡轮叶片冷却膜冷却孔

从材料学的角度来看,决定涡轮叶片材料破坏的主要参数是温度、时间、应力、环境气氛和材料的微观结构状态等。发动机工作的温度、时间和环境气氛能简单地确定,而应力的参数则难以确定,因为实际叶片都是在复杂应力状态下工作的,材料的微观结构状态则是以上四种状态变量的体现。

发动机涡轮叶片是涡轮部件中温度最高和承受热冲击最严重的零件,不仅处于腐蚀性的燃气包围中,而且还承受高温和高应力的作用;

因此,对于叶片材料的要求也是全方位的

第一,必须在较高的工作温度下具有高的热强度,即具有高的持久强度极限和蠕变极限;

第二,要保证材料在使用寿命下具有良好的组织稳定性、再结晶倾向尽可能小;

第三,要具有良好的物理性能,如较低的密度、良好的导热性能、较小的线膨胀系数;

第四,要具有良好的工艺性能;

第五,要求在长期使用温度下有高的抗氧化和抗热腐蚀的能力,良好的抗热疲劳性与抗热冲击的性能。

五、涡轮叶片用新型材料展望

从单晶合金的发展来看,使用温度已经超过了1200 ℃,与合金的初熔温度相比仅有不足200 ℃的差距,镍铝金属间化合物与铌-硅基合金是二种有希望成为新一代超高温材料的新型高温合金,它们的密度不足镍基高温合金的4/5,采用这两种合金制造的高压涡轮叶片估计能够使转子质量减轻30%左右。

缺点是:

(1)抗氧化性能差;

(2)高温强度相对较低。

总的来看,目前以上两种新型材料的技术成熟度都不能满足未来新一代战斗机发动机的设计使用要求,涡轮叶片用材料的第三次革命还须等待,在未来的一段时间内,先进单晶合金仍然是高性能航空燃气涡轮发动机涡轮叶片的主导材料。

六、结论

从航空发动机涡轮叶片的发展历程来看,材料、工艺与设计一体化的趋势越加明显。发动机设计是由低水平向高水平发展,叶片材料设计也是如此,设计阶段不同,设计要求不同,设计方法不同,采用的材料和制造工艺也不相同。

因此,必须根据叶片结构设计要求不断开发新型高温材料,扩大叶片选材范围,保证发动机性能的不断提高。