皇帝的新装”大家都很熟悉吧,故事中为国王定制的“神奇”外衣材质特殊,色彩美艳,花纹巧妙,款式新潮,最重要的是只有愚蠢的人才看不到这一切。抛开故事的寓意,按照描述,小编觉得这件外衣真真是不错的(如果它存在的话)。

图 1 皇帝的新装

在航空制造领域,有这么一项技术,它可以制造出一件神奇的“外衣”,穿上了它,在设备维修中可以修旧利废,使报废的零部件“起死回生”;也可以在新产品制造中进行强化和预保护,使其“益寿延年”。更重要的是,这些强大的功效只要是个人都能看的到!这项强大的技术就是热喷涂,一起来了解一下吧。

1.什么是热喷涂

热喷涂,是将熔融状态的喷涂材料,通过高速气流使其雾化喷射在零件表面上,形成喷涂层的一种金属表面加工方法。达到防腐、耐磨、减摩、抗高温、抗氧化、隔热、绝缘、导电、防微波辐射等一系多种功能,同时节约材料和能源。

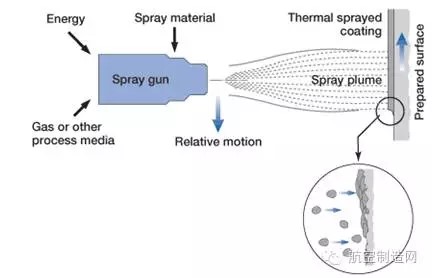

图 2 热喷涂的过程示意

我们把特殊的工作表面叫“涂层”,把制造涂层的工作方法叫“热喷涂”,它是采用各种热源进行喷涂和喷焊的总称。

2.热喷涂原理

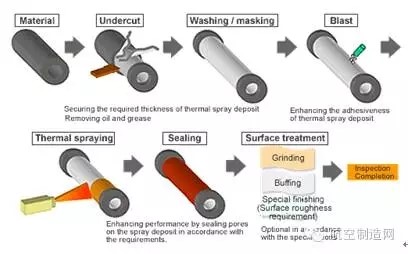

热喷涂包含一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层,涂层材料可以是粉状、带状、丝状或棒状。

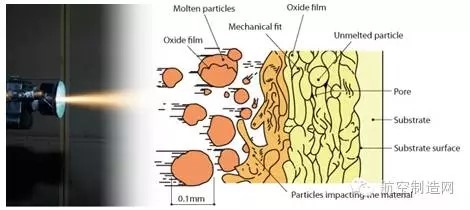

图 3 热喷涂原理

热喷涂枪由燃料气、电弧或等离子弧提供必需的热量,将热喷涂材料加热到塑态或熔融态,再经受压缩空气的加速,使受约束的颗粒束流冲击到基体表面上。冲击到表面的颗粒,因受冲压而变形,形成叠层薄片,粘附在经过制备的基体表面,随之冷却并不断堆积,最终形成一种层状的涂层。该涂层因涂层材料的不同可实现耐高温腐蚀、抗磨损、隔热、抗电磁波等功能。

图 4 热喷涂涂层形成过程

3.热喷涂的优点

基体材料不受限制,可以是金属和非金属,可以在各种基体材料上喷涂;可喷涂的涂层材料极为广泛,热喷涂技术可用来喷涂几乎所有的固体工程材料,如硬质合金、陶瓷、金属、石墨等;喷涂过程中基体材料温升小,不产生应力和变形;操作工艺灵活方便,不受工件形状限制,施工方便;涂层厚度可以从0.01至几毫米;涂层性能多种多样,可以形成耐磨、耐蚀、隔热、抗氧化、绝缘、导电、防辐射等具有各种特殊功能的涂层;适应性强及经济效益好等优点。

图 5 热喷涂良好的表面加工性

图 6 热喷涂与高精度加工

4.热喷涂的分类

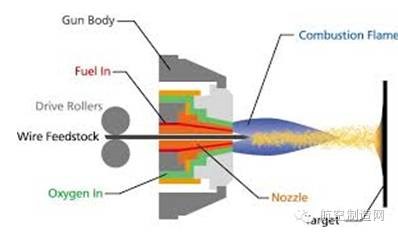

1)火焰喷涂

利用火焰为热源,将金属与非金属材料加热到熔融状态,在高速气流的推动下形成雾流,喷射到基体上,喷射的微小熔融颗粒撞击在基体上时,产生塑性变形,成为片状叠加沉积涂层,这一过程称为火焰喷涂。

图 7 火焰喷涂实景

图 8 火焰喷涂原理

火焰喷涂技术的基本特点是:一般金属、非金属基体均可喷涂,对基体的形状和尺寸通常也不受限制,但小孔目前尚不能喷涂;涂层材料广泛,金属、合金、陶瓷、复合材料均可为涂层材料,可使表面具有各种性能,如耐腐蚀、耐磨;耐高温、隔热等;涂层的多孔性组织有储油润滑和减摩性能,含有硬质相的喷涂层宏观硬度可达450HB,喷焊层可达65HRC;火焰喷涂对基体影响小,基体表面受热温度为200~250℃,整体温度约70℃~80℃,故基体变形小,材料组织不发生变化。

图 9 火焰喷涂涂层具有良好的综合性能

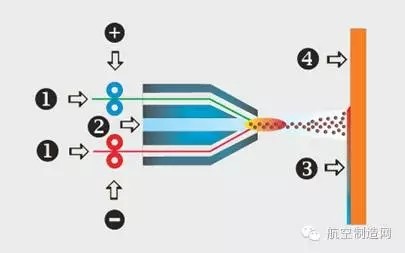

2)电弧喷涂

电弧喷涂是将两根被喷涂的丝或线状导电材料作为自耗性电极,利用它们之间产生的电弧能量熔化电极材料,用高速压缩空气雾化并将其喷射到基体材料上的一种热喷涂方法。由于以电弧为热源,因此通常只针对金属材料。

图 10 电弧喷涂实景

图 11 电弧喷涂原理

电弧喷涂的基本特点是:由于熔粒温度高、喷涂粒子变形量大,因此获得的涂层与基体材料的结合强度较高,一般是火焰喷涂涂层的1.5-2.5倍;喷涂效率可随电弧电流增大而显著提升,比一般火焰喷涂提高2-6倍;电弧喷涂能量利用率高达57%-67%,而火焰喷涂仅为5%-13%;电弧喷涂与其他方法相比,成本最低,设备简单,操作成本仅为火焰喷涂的10%;另外由于使用电和压缩空气,不用氧气、乙炔等易燃气体,其安全性大大提高。

图 12 电弧喷涂获得高致密性涂层

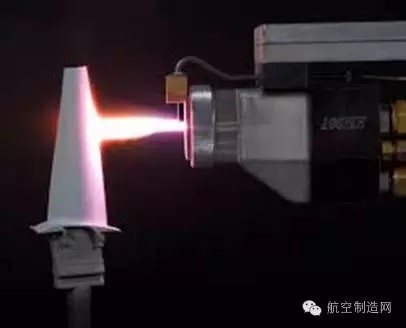

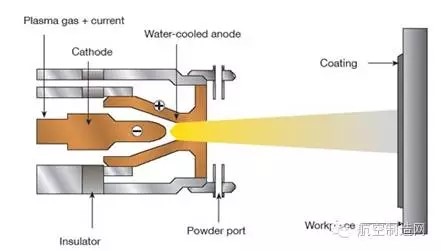

3)等离子喷涂

常规状态下原子是呈电中性的,气体也是不导电的;但如果从外界给予气体分子和原子相当的能量时,就会造成电子脱离原子成为自由电荷,此时原子变成带正电荷的离子,即气体的电离现象,利用电离气体进行喷涂即等离子喷涂。

图 13 等离子喷涂实景

图 14 等离子喷涂原理

等离子喷涂是一种新型多用途的精密喷涂方法,具有超高温特性,便于进行高熔点材料的喷涂;同时喷射粒子的速度高,涂层致密,粘结强度高;另外由于其使用惰性气体作为工作气体,所以涂层材料不易氧化。

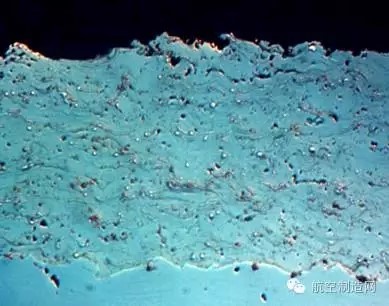

图 15 等离子喷涂涂层金相

4)爆炸喷涂

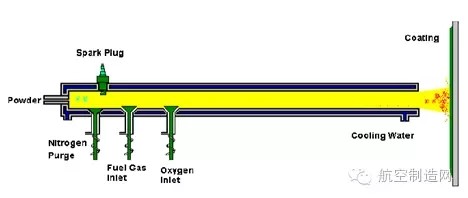

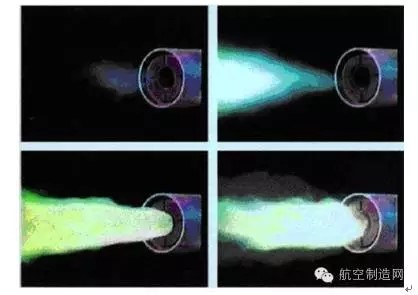

爆炸喷涂是在特殊设计的燃烧室里,将氧气和乙炔气按照一定的比例混合后引爆,使得料粉加热熔融并使颗粒高速撞击在零件表面形成涂层。爆炸喷涂的最大特点是粒子飞行速度高,动能大,因此具有良好的应用前景。

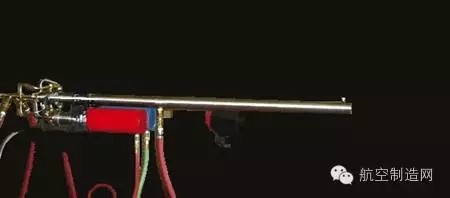

图 16 爆炸喷涂喷枪

图 17 爆炸喷涂原理

爆炸喷涂的基本特点是:由于粒子的高速性,涂层和基体的结合强度高,涂层致密,气孔率很低,一般小于1%;涂层表面粗糙度低,耐磨性好,硬度较高;另外爆炸过程中碳化物及碳化物基粉末材料不会发生碳分解和脱碳现象,因此涂层组织与粉末成分保持良好一致性;另外由于工件受到爆炸热气流冲击时间短,工件温升可控制在100℃以下,所以不会发生组织相变和工件变形。

图 18 爆炸喷涂高速摄影

5.热喷涂与航空制造

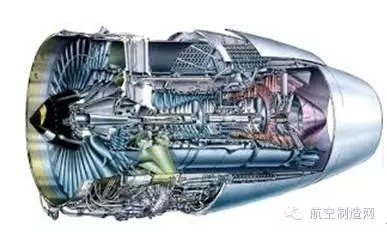

由于热喷涂材料来源广泛、制备工艺稳定、涂层成分结构可设计性强、涂层质量可控、可制备多种功能及防护涂层,并可自动化生产,使热喷涂技术在航空制造技术领域获得了广泛的应用。航空发动机及飞机的关键零部件——压气机叶片榫头、机匣、封严篦齿、燃烧室、涡轮叶片、导向叶片、轴颈、轴承座、封严环、喷管等数以千计的零件需进行热喷涂制备涂层,涂层的应用是航空发动机可靠性及服役寿命大幅度提高。

图 19 航空发动机大量使用热喷涂技术

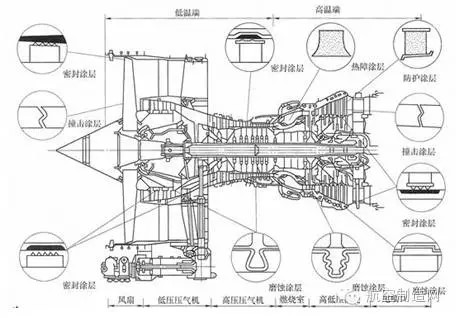

图 20 航空发动机热喷涂技术种类一览

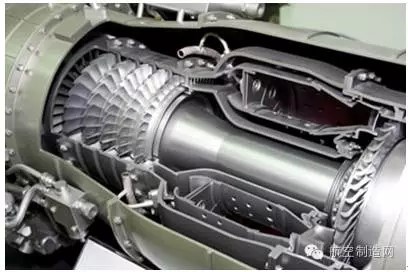

图 21 发动机机匣与热喷涂涂层

1)高温可磨耗封严涂层喷涂

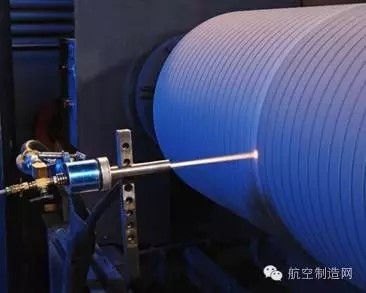

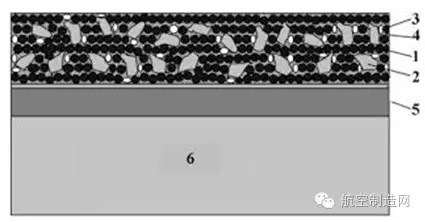

高温可磨耗封严涂层作为发动机部件的重要涂层之一,用来调控高压涡轮转子部件与机匣之间的间隙,对保持发动机的效率十分关键。该种涂层摩擦系数低,可磨耗性能优异,同时抗高温氧化性能及燃气冲刷性能优良。高温可磨耗封严涂层厚度一般超过1.5mm,必须采用机器人自动等离子喷涂技术,喷涂参数计算机闭环控制、涂层厚度在线监测,这样有利于涂层组织结构及厚度均匀,稳定涂层冶金质量。

图 22 封严涂层结构示意

图 23 封严涂层用于调控机匣与转子间隙

图 24 封严涂层用于发动机整流环

2)热障涂层喷涂技术

热障涂层广泛用于航空发动机及地面燃气轮机,保护发动机高温部件,如燃烧室、涡轮叶片、火焰喷管等,可大幅度提高部件寿命、提高发动机效率、降低部件温度或提高燃气温度。其中,热冲击寿命和热导率为热障涂层的两个关键技术指标。没有优异的抗热冲击性能,热障涂层就不能在可靠性要求极高的航空发动机上获得成功应用。把涂层寿命做到数千、数万小时是热喷涂涂层成功应用于商用飞机发动机的关键所在。

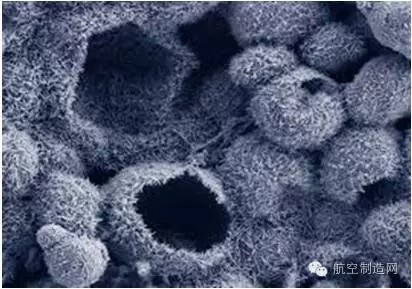

图 25 空心氧化铝球热障涂层微观结构

图 26 涡轮叶片与热障涂层

图 27 航空发动机燃烧室热障涂层验证试验