无损检测就是Non Destructive Testing,缩写是NDT(或NDE,non-destructive examination),也叫无损探伤,是在不损害或不影响被检测对象使用性能的前提下,采用射线、超声、红外、电磁等原理技术并结合仪器对材料、零件、设备进行缺陷、化学、物理参数检测的技术。

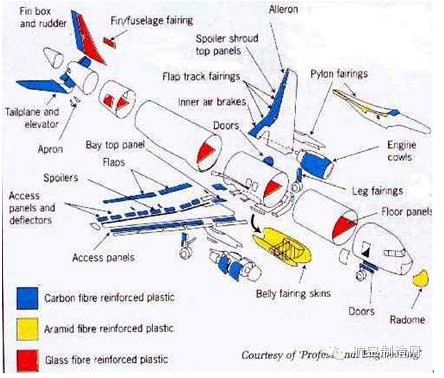

随着复合材料在航空结构件上应用比例的不断提高,为保障飞行安全,监控复合材料结构的内部质量受到越来越广泛的关注。

因此,航空复合材料无损检测技术也越来越多地应用于航空复合材料结构成型、装配、试验、维护和使用的全过程中。

图1 航空飞机上的复合材料

接下来,小编将为大家一一介绍六种高新的飞机复合材料构建安全生命周期无损检测技术。

一、喷水超声C扫描技术

超声C扫描,是超声波检测的一种,速度快而且直观显示,已成为常用的复合材料检测技术的主要组成部分。

1.原理:

超声C扫描技术是将超声检测与微机控制和微机进行数据采集、存贮、处理、图像显示集合在一起的技术。在检测时,数据的获取、处理、存贮与评价都是在每一次扫描的同时由计算机在线实时进行。

那么喷水超声C扫描就是利用超声C扫描技术,设计专用的喷水探头套,利用压力驱动水从喷水探头套喷嘴高速射出,形成喷射水注,实现发射、接收探头与复合材料之间非接触声耦合方式检测。

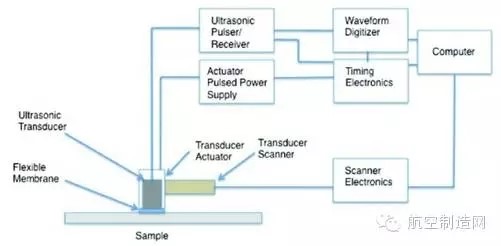

2.结构:

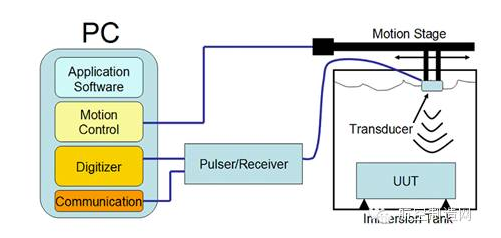

超声波C扫描系统由机械传动机构和水箱,超声波C 扫描控制器,超声波C 扫描探伤仪以及PC 微机系统四部分组成;如图2和图3所示。

图2喷水超声C扫描系统结构图

图3喷水超声C扫描系统原理结构简化图

超声波探伤仪具有高频带,并能用尖脉冲激励高阻尼探头,以便获得窄脉冲,检测出工件中的微小缺陷。因为窄脉冲具有较高的距离分辨率,也就是说声波的传播过程中遇到缺陷利用窄脉冲可以精确地定出缺陷所在的深度。

如图4所示是无触头超声波探头,如图5所示是有触头超声波探头,如图6所示是标准浸入式超声波探头。

图4无触头超声波探头

图5有触头超声波探头

图6标准浸入式超声波探头

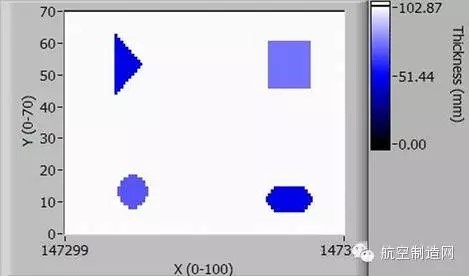

如图7所示C扫描成像的一个简单例子,它类似于沿着超声波方向检测一个不透明材料,C扫描图像显示了X,Y坐标,其中颜色代表深度。

图7 C扫描图像

3.应用:

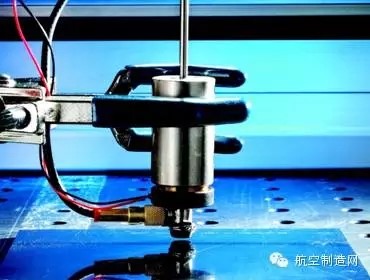

如今喷水超声C扫描技术在航空复杂材料检测方面应用越来越广泛,也生产了很多超声C设备。小编为你介绍其中一个由NASA兰利研究中心研制的浮动超声系统。如图8所示。

为了使探头与表面之间有一个良好的接触,大多数的超声扫描装置都需要用到外部液体耦合剂,这些耦合剂包括水、胶体、油,等等。然而,有些表面对水分或者由这些耦合剂所产生的污染较敏感;因此,为了解决这个问题,该技术采用了瞬时接触机制,当进行测量时,振动探针与被测量结构短暂接触,给予探针一个浮动的表面外观。

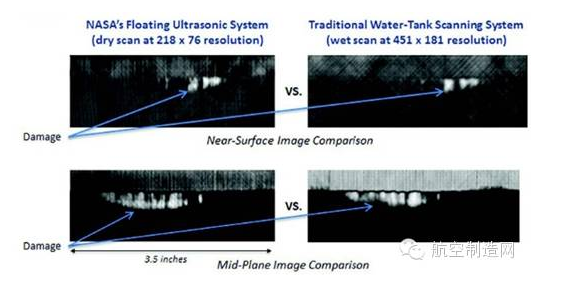

该设计可以保证在不适用耦合剂的情况下,使得探头在物体表面自由的移动。测试结果显示(如图9所示),该超声系统具有良好的性能。

图8浮动超声系统(NASA兰利研究中心)

图9 NASA的浮动超声系统与常规水箱扫描系统的测试对比图

二、超声相控阵技术

1.原理:

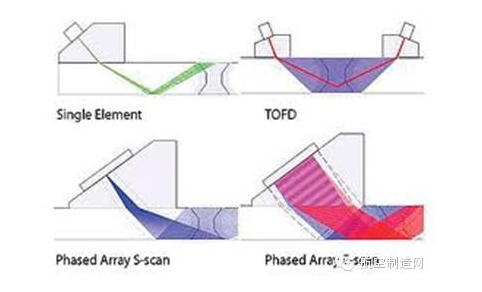

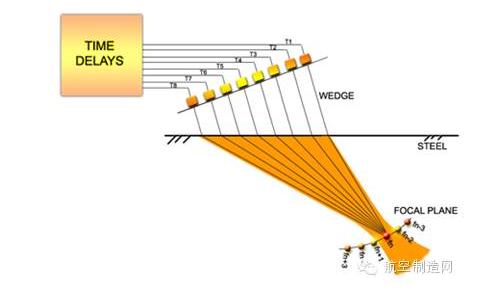

超声相控阵是超声探头晶片的组合,由多个压电晶片按一定的规律分布排列,然后逐次按预先规定的延迟时间激发各个晶片,所有晶片发射的超声波形成一个整体波阵面,能有效地控制发射超声束(波阵面)的形状和方向,能实现超声波的波束扫描、偏转和聚焦。如图10所示。

图10超声相控阵技术原理图

图11相控阵原理图(八晶片控制聚焦与光束扫掠的时间延迟)

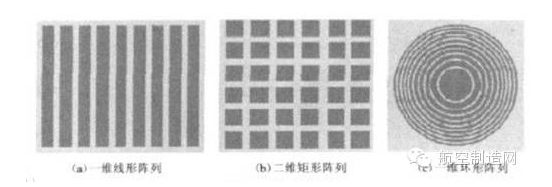

相控阵探头有3 种主要阵列类型:线形(线阵列)、面形(二维矩形阵列)和环形(圆形阵列),如图12所示。

图12相控阵探头的主要阵列类型

通常使用的是一维线形阵列探头,压电晶片呈直线状排列,聚焦声场为片状,能够得到缺陷的二维图像,在工业中得到广泛的应用。

2. 特点与优势

超声相控阵技术的特点是:

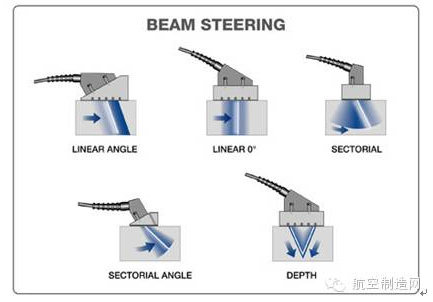

a. 电子控制和可选的光束角,光束焦点和光束大小;如图13所示。

b. 编码数据可存储和分析;

c. 功能齐全的无损探测仪,包括多门、三角函数和A-扫描内存;

d. 带有可选择性A扫描的全彩色实时扇区或直线显示;

e. 在直线或扇区模式下,带有可选择性A扫描的实时B扫描和C扫描。

图13波束控制

优势在于:

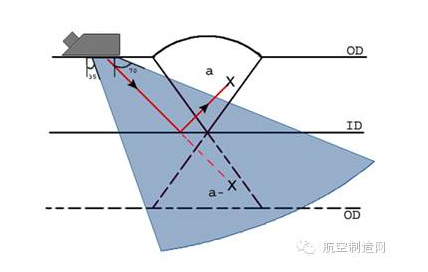

用相控阵探头对焊缝进行检测时,无需像普通单探头那样在焊缝两侧频繁地来回前后左右移动,而相控阵探头沿着焊缝长度方向平行于焊缝进行直线扫查,对焊接接头进行全体积检测。该扫查方式可借助于装有阵列探头的机械扫查器沿着精确定位的轨道滑动完成,也采用手动方式完成,可实现快速检测,检测效率非常高。

图14焊缝检测的相控阵原理图

(图中a被反射光检测出,并被镜像显示在第二区域)

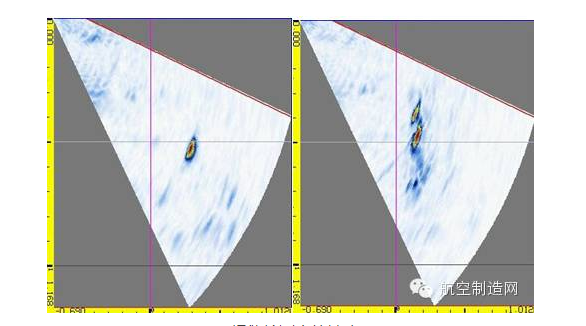

图15焊缝检测中的缺陷图

(左图为在第一区域检测的根源,右图显示了一个强大的裂纹信号)

三、空气耦合超声技术

在目前的超声波无损检测评价中,用耦合剂的接触式和水浸式的检查方法仍占主导地位。而如同放射线及电磁检测一样,不使用接触法的耦合剂和水浸法的水,空气耦合超声技术能实现非接触式超声波检测,使超声波检测技术上升到一个新的水平。

超声波从空气入射到金属中时,在空气与金属界面几乎都能维持发射到金属中;而超声波从金属入射到空气中时,在金属与空气界面处几乎全部反射。所以需要用专用探头来接收从金属内部到达表面的超声波波动。

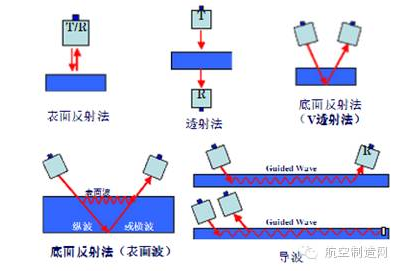

空气耦合超声波法利用发信和收信的探头的透射法或同侧V透射法可以实现各种目的的检测。如图16所示。

图16空气耦合超声波检测方法

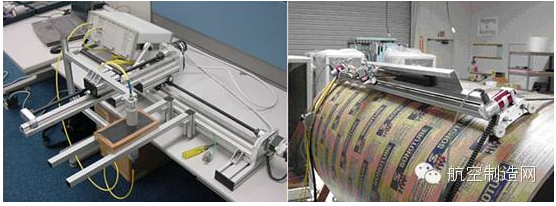

图17空气耦合超声波检测系统外观

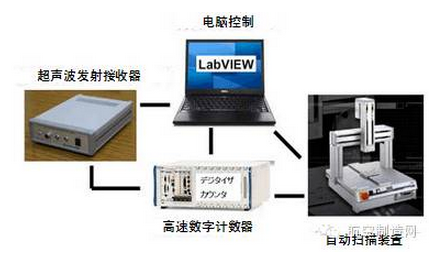

图18空气耦合超声波检测系统构成图

四、激光超声技术

1.原理:

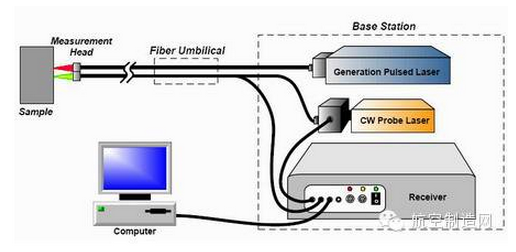

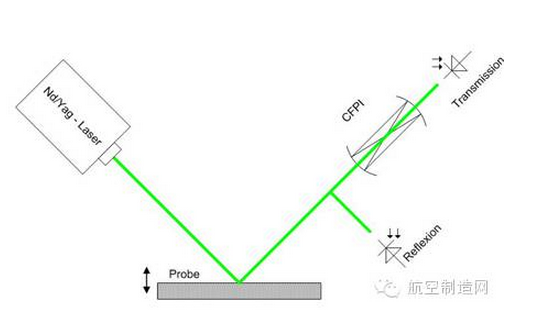

激光超声是一种非接触,高精度,无损伤的新型超声检测技术。它利用激光脉冲在被检测工件中激发超声波,并用激光束探测超声波的传播,从而获取工件信息,比如工件厚度、内部及表面缺陷,材料参数等等。激光超声检测系统结构如图19所示。

图19激光超声检测系统的结构简图

当激光的能量聚焦照射到弹性材料表面时,部分会转移到材料本身并以热能和应力波动能的形式表现出来。通过改变激发激光的几何形状可以控制能量在材料中的分布以及对材料的影响。激光超声就是利用高能激光脉冲与物质表面的瞬时热作用,通过热弹效应(少数情况是热蚀效应)在固体表面产生应变和应力场,使粒子产生波动,进而在物体内部产生超声波。

当激光入射到材料上时,所产生的超声波以不同的类型传播出去,主要有纵波、横波和表面波。

图20激光超声技术原理

影响超声波传播特性的因素很多,主要有材料对激光光能量的吸收程度、材料的热传导特性、激励激光的频率、材料表面的光滑程度等。

2.应用:

激光超声检测技术结合了超声检测的高精度和光学检测非接触的优点,具有高灵敏度(亚纳米级),高检测带宽(GHz)的优点。

目前该技术的成熟工业应用已经扩展到硅片检测,激光焊接焊缝质量在线监控,风力发电机叶片检测,飞机机身搭接腐蚀检测,高温陶瓷,金属,复合材料检测,电子元器件/半导体封装质量检测,各种材料涂层缺陷检测等众多领域。

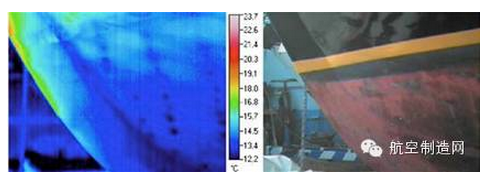

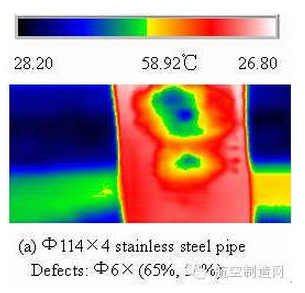

五、红外热成像技术

红外热成像运用光电技术检测物体热辐射的红外线特定波段信号,将该信号转换成可供人类视觉分辨的图像和图形,并可以进一步计算出温度值。

1.原理:

红外线在地表传送时,会受到大气组成物质( 特别是H2O、CO2、CH4 、N2O、O3等)的吸收,强度明显下降,仅在短波3μ~5μm及长波8~12μm的两个波段有较好的穿透率(Transmission),通称大气窗口(Atmospheric window),大部分的红外热像仪就是针对这两个波段进行检测,计算并显示物体的表面温度分布。

此外,由于红外线对极大部份的固体及液体物质的穿透能力极差,因此红外热成像检测是以测量物体表面的红外线辐射能量为主。

图21某零件的红外成像图(蓝色的部分显示了水分的存在)

图22不锈钢管缺陷处的害怕你红外成像图

2.特点:

物体的热辐射能量的大小,直接和物体表面的温度相关。热辐射的这个特点使人们可以利用它来对物体进行无接触温度测量和热状态分析,从而为工业生产,节约能源,保护环境等等方面提供了一个重要的检测手段和诊断工具。

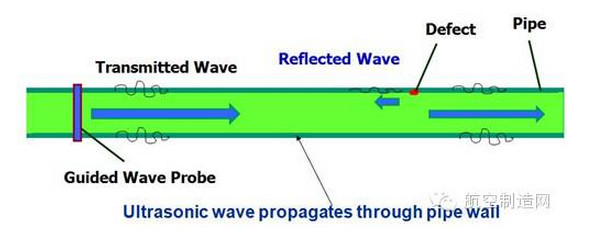

六、导波检测技术

1.原理:

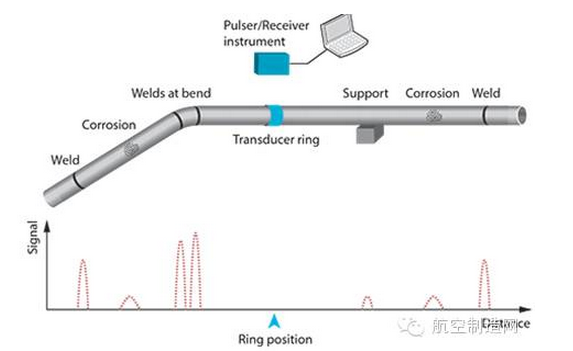

导波检测在无损评估领域属最新方法之一,这种方法采用机械应力波沿着延伸结构传播,传播距离长而衰减小。

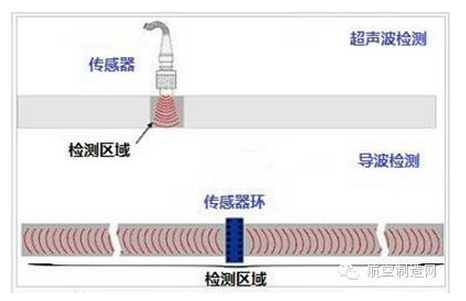

图23导波检测原理图

与传统超声波检测相比,导波检测使用非常低频的超声波,通常在10~100千赫。有时也使用更高的频率,但是探测距离会明显减少。另外,导波的物理原理比体积型波更加复杂。

图24传统超声博检测与导波检测的不同之处

2.优势与劣势:

优势在于:

a. 长距离检验----能达到上百米的检验距离

b. 接触受限----对保温管,能够最小限度地移除保温层;对管道支撑下的腐蚀,无需升起管道;对高空的检验,脚手架的需求能简化到最低限度;可检验穿越公路的埋地管道;

c. 数据能被完全记录;

d. 完整的自动化数据收集。

劣势在于:

a. 数据的解释高度依赖于操作人员;

b. 很难发现小的点蚀缺陷;

c. 对紧挨附件的检验区域,效率不高。

图25导波检测信号图

目前,导波检测广泛应用于检测大量工程结构,特别是全世界各地的金属管道检验。有时单一的位置检测可达数百米。同时导波检测还应用于检测铁轨、棒材和金属平板结构。

复合材料的损伤缺陷检测是复合材料结构修理的基础,也是其性能评估的依据。目前除了上述详细介绍的无损检测技术,还有目视检查法、声阻检查法等等。这些技术各有所长,我们可以根据实际情况来选择合适的方法。